10月16日,中国煤炭工业协会组织评审专家组走进阜阳矿业,对“煤矿千米深井围岩控制及智能开采技术”项目开展现场核查。该项目今年已获五位院士综合鉴定为“国际领先水平”成果,不仅具备系统创新性,更彰显出强大的行业引领力。专家组通过实地调研、听取汇报、质询与答疑,一致肯定了项目所取得的突破性进展。

从深部高地压下的寸寸变形、反复修护,到如今巷道稳定、系统智能,阜阳矿业走过了十余年艰苦卓绝的软岩治理之路。这是一段从被动抵御到主动控制的蜕变历程,更是一篇写进千米深处的产业报国答卷。而这份耀眼成绩单的背后,却藏着一部与地压抗争、与时间赛跑的奋斗史。

千米深处的“地压围城”:软岩矿井的生存挑战

阜阳矿业,这座设计年产500万吨的现代化矿井,自诞生之初便承载着厚重的期望。然而,随着开采脚步迈向地心千米,它遭遇了前所未有的严峻挑战。

矿井地处两淮矿区典型的巨厚松散层薄基岩地质带,上覆松散层厚达690米,基岩却相对薄弱。主采煤层顶底板以泥岩、砂质泥岩为主,黏土矿物含量超过60%,单轴抗压强度仅21-43兆帕。这些岩体遇空气易风化、崩解,力学性质极差。更棘手的是,原岩应力场以高达37兆帕的水平应力为主导,使得巷道如同被无形巨手紧紧挤压。

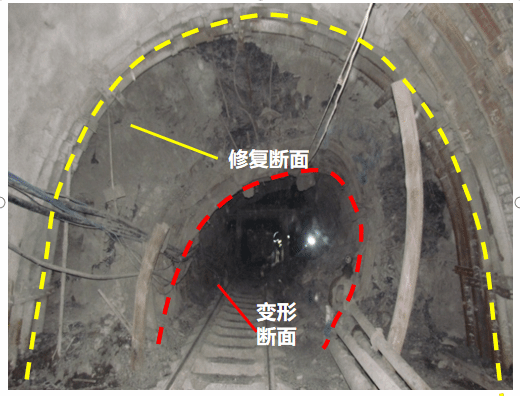

现场景象触目惊心,巷道发生持续蠕变大变形,两帮大幅内敛,底部剧烈鼓起,肩窝处压力集中导致支护构件成批破断。回采期间,底鼓量动辄超过10米,两帮收缩达4米以上,卧底、刷帮成为采掘循环中无奈的常态。岩巷则表现为全断面整体收缩,流变大变形特征显著,最长稳定期不足两年。“前掘后修、边掘边修、重复修护”曾是真实写照,巷道失修率一度高达60%。为维持生产,矿井人员峰值时达8000人,其中近半奋战在巷修一线,高昂的成本与安全压力,严重制约着矿井的高质量发展。

十年磨一剑:从艰难求索到技术破局

面对这块“硬骨头”,阜阳矿业没有退缩。2011年,新集公司专门成立支护攻关工作领导小组,由公司主要技术负责人挂帅,踏上了漫长而艰辛的探索征程。

初期的探索充满坎坷。阜阳矿业团队首先全面升级支护材料,提升锚杆、锚索预应力,虽初见成效,却难阻围岩持续流变。随后,他们试验了高强U型棚、锚网索密集支护、钢管混凝土支架等十余种方案。即便是看似坚不可摧的钢管混凝土支架,在岁月与高地应力的双重考验下,也最终弯折变形,宣告失效。

转机始于开放合作与理念革新。该矿将目光投向世界,与德国鲁尔矿区合作,引入锚架充“三位一体”充填式复合技术,配套长距离自动化充填系统,在中央采区及西翼开拓巷道应用超6000米,围岩变形终得有效控制,该技术荣获中国煤炭工业科学技术进步一等奖。

真正的突破在2017年到来。矿井联合中国煤炭科工集团康红普院士团队,承担“十三五”国家重点研发计划,对千米深井围岩大变形理论、“支护-改性-卸压”协同控制原理等展开系统研究。这标志着地压治理从“被动支护”迈入“主动控制”的新纪元。

理念引领,技术集成:“四个转变”重塑治理格局

十余年实践,阜阳矿业实现了支护理念的深刻蜕变,凝练为指引方向的“四个转变”。

从“普通”到“高强”,支护材料全面升级。锚杆屈服强度跃升至700兆帕,锚索直径增至21.8毫米,预紧力大幅提升,配合高强度组合构件,构建起坚固的第一道防线。

从“单一”到“复合”,技术体系走向融合。形成了高强锚网索喷注复合支护与锚架充“三位一体”两大技术支柱。后者通过锚杆、U型钢支架和架后充填层的协同,构筑高阻可缩的柔性承载结构。

从“强支”到“协同”,控制策略升维至“支护-改性-卸压”三位一体。在强力支护基础上,运用纳米改性材料高压注浆,主动改良围岩性质;继而通过切顶卸压,从源头降低应力集中,实现时空协同控制。

从“局部”到“全域”,治理视角与采掘设计深度融合。优化采区布局,变走向长壁为倾斜长壁;调整开采顺序,实现由上而下的卸压开采;科学选择巷道方位与层位,增大巷间间距与煤柱尺寸,从规划设计端规避地压风险。

这套以“四个转变”为核心的综合治理理念,最终集成行业领先的“千米深井软岩巷道围岩控制成套技术”,为深井软岩治理提供了可复制、可推广的“阜矿方案”。

精分类,强示范:地压治理的实战成效

理论指引实践,阜阳矿业针对不同场景,开展了精准的分类治理示范。

在掘进巷道,他们量体裁衣。开拓岩巷服务年限长,采用锚-架-充“三位一体”技术,工艺流程紧密衔接,形成持久稳定的支撑。准备岩巷周期较短,应用高强锚网索梁+喷浆+高压深孔注浆,通过自封式注浆锚索和升压工艺,实现高压锚注协同。煤巷地应力高、煤体软,创新采用高预应力锚索梁协同控制,肩窝以长锚索替代锚杆,帮部设锚索桁架,并辅以喷浆封闭和主动注浆,有效控制变形。示范巷道顶板离层量降低49%,两帮位移量锐减72%。实现了“一次支护到位、一次成巷”,掘进队伍减员25%,工效提升同等比例。

在回采工作面,他们防患未然。面对断层多、顶板复合、煤壁破碎的难题,形成“远近互补、内外结合”的治理方案。远距离,通过扇形布置的超前注浆孔,对工作面前方顶板裂隙进行加固。近距离,针对治理盲区实施动态循环注浆,严格管控“四度一量”。煤层注水增强了煤体塑性,减少片帮和产尘。两巷超前加固采用锚索吊梁+注浆,形成“井”字形强化结构,率先取消单体支柱等被动支护。140504示范工作面注水泥超3000吨,片漏现象锐减,商品煤回收率提升17%,作业人员从600人降至180人,历史性实现“巷修不进工作面”。

在修护巷道,他们“修旧如新”。秉持“逢修必注”原则,采用高强复合支护技术,对失修巷道进行全断面喷浆与高压注浆。利用围岩松动圈扩大的特点,使注浆改性效果更佳,成功修复万余米系统巷道,降低了通风负压,实现了从被动抢险到主动加固的根本转变。

纵观全局,阜阳矿业的地压治理取得了历史性成就:巷修人员从4000人精简至约300人,巷道失修率控制在3%以下,吨煤成本从580元降至440元。安全生产环境与经营效益大幅改善,职工幸福感与队伍稳定性显著提升。

迈向未来:从“支得住”到“支得好、快、省”

荣誉属于过去,奋斗成就未来。阜阳矿业清醒地认识到,地压治理任重道远。下一步,将聚焦五大方向,开启新的征程。一是深化理论探索。继续与科研院校合作,深入研究支护机理与矿压规律,为实践提供更强理论支撑。二是优化技术装备。向“低密度、高强度”优化,联合攻关专用支护设备与材料,提升作业安全与效率。三是创新治理模式。坚持“以卸为先、卸支并重”,推动地压治理从局部治理向超前区域治理模式转变。四是聚焦降本增效。在“支得住”“支得好”的基础上,向“支得快”“支得省”延伸,持续提升经济效益。五是建设智能矿山。加强顶板智能监测预警系统开发,实现灾害实时预警与智能决策,迈向智慧安全新阶段。

从昔日“地压围城”的步履维艰,到今天“智治”地压的行业典范,阜阳矿业以产业报国的初心,科技创新的锐气,在千米井下书写了中国矿工不屈不挠的奋斗篇章。他们的实践证明,唯有以科技为刃,以执着为盾,方能在地下深处支起一片安全高效的生产天地,为国家能源安全贡献坚实力量。

热点新闻

热点新闻